Энергетическая безопасность и повышение надежности электрических контактов

С целью реализации основных положений “Энергетической стратегии России на период до 2020 г.” (снижение энергоемкости отраслей экономики и обеспечение устойчивого удовлетворения потребности страны в энергоносителях) в соответствии с распоряжением Правительства РФ № 83-р от 22.01.01 разработана Федеральная целевая программа (ФЦП) “Энергоэффективная экономика на 2002―05 гг. и на перспективу до 2015 года”. По мнению авторов Программы, решение стратегической задачи экономики России (удвоение ВВП) требует резкого повышения эффективности энергокомплекса за счет ввода новых мощностей (15%), энергосбережения (25%), реструктуризации экономики (60%).

При этом следует отметить, что с 90-х годов в отраслях топливно-энергетического комплекса (ТЭК) накапливались нерешенные проблемы:

финансовые и экономические показатели всех отраслей ТЭК в период с 1992 по 2010 год хуже прогнозных оценок, намеченных в “Основных направлениях энергетической политики РФ на период до 2015 г.”;

не произошло снижения энергоемкости отраслей, которая стабилизировалась на уровне, превышающем на 20% и без того высокие дореформенные показатели;

нет целостной системы законодательных и иных нормативных правовых актов.

Наряду с экономическими аспектами энергетической стратегии России, важное значение (на наш взгляд, важнейшее) имеют проблемы обеспечения энергетической безопасности страны и, в частности, повышение надежности и пожаробезопасности электроустановок. Следует отметить, что, по данным МЧС России, большинство возгораний промышленных объектов происходит по вине электроустановок; в свою очередь, половина пожаров обусловлена контактными соединениями в этих установках. Достаточно напомнить, что причиной двух крупнейших пожаров: на Останкинской телебашне и на подстанции Васильевского острова в Санкт-Петербурге явилась неисправность электрических контактов. Перерыв в электроснабжении ряда районов Москвы также во многом обусловлен контактными соединениями.

Известно, что контактное сопротивление Rк представляет собой сумму омического сопротивления контакт-деталей Rк.д. и переходного сопротивления Rпер:

Rк. = Rк.д. + Rпер. (1)

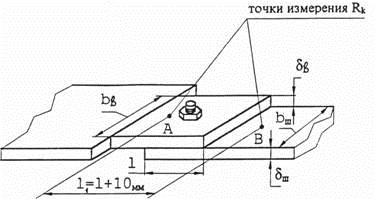

Точки измерения Rk

Нахлесточное соединение контакт-деталей и его геометрические размеры.

Сопротивление Rк.д. определяется материалом контакт-деталей и их геометрическими размерами (δв, δш, ℓ) (рисунок):

Rк.д. = CRпр, (2)

где С ― коэффициент, обусловленный соотношением толщины контакт-деталей (δв, δш) к длине соединения ℓ; 0,5 ≤ С ≤ 1,7 Rпр ― омическое сопротивление проводников длиной ℓ.

Коэффициент С зависит от токораспределения в нахлесточном соединении. Наиболее типичное значение С ― 0,5―0,7.

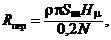

Решающее влияние на контактные соединения оказывает переходное сопротивление. В наших работах [1―3] показано, что зависимость переходного сопротивления от физико-механических свойств и микрогеометрии поверхностей можно определить как  (3).

(3).

где ρ ― удельное электрическое сопротивление; Sm ― средний шаг неровностей профиля (стандартный параметр шероховатости); Hμ ― микротвердость контакт-деталей; N ― контактное нажатие (нагрузка).

Анализ расчетных и опытных данных показывает:

переходное сопротивление линейно зависит от микротвердости контакт-деталей, от нагрузки ― в степени 0,85―1,0;

поверхности рекомендуется обрабатывать по 5―7 классу;

от номинальной площади касания сопротивление зависит незначительно: при ее увеличении в 10 раз Rпер уменьшается всего на 30―40%;

оптимизация соединения связана с выбором конструкции узла и определением величины нагрузки.

Далее, не останавливаясь на теоретических аспектах проблем, рассмотрим пути усовершенствования контактных соединений. В последние годы вместо термина “средство стабилизации контактного давления” чаще применяют термин “средство стабилизации электрического сопротивления”, имея при этом в виду, прежде всего, защитные металлические покрытия поверхностей контакт-деталей. Достижения науки и техники в области нанесения металлопокрытия на алюминиевые поверхности открыли хорошие перспективы повышения надежности электрических контактов. Оптимальным видом покрытия является химическое или электрохимическое покрытие никелем или цинком толщиной 6 мкм, а также абразивное (натиркой) покрытие оловянисто-цинковыми припоями [4]. Недостатками этого способа стабилизации электрического сопротивления являются его дороговизна и достаточно сложная технология, требующая очистных сооружений.

Исследования, выполненные с использованием эллипсометрии [5] и рентгеноспектрального микроанализа, позволили изучить характер образования и свойства пленок на поверхностях контакт-деталей из алюминия и его сплавов (Al + 0,5% Mg; Al + 0,5% Mg + 0,3% Si и промышленный сплав марки АД31Т). Анализ результатов исследования показал, что даже несущественная добавка магния (0,5%) значительно уменьшает микроползучесть алюминия и, соответственно, повышает контактные свойства материала.

Результаты исследований подтверждены лабораторными и опытно-промышленными испытаниями болтовых контактных соединений проводников из алюминия и алюминиевого сплава АД31Т. Испытания выявили высокую стабильность контактов из алюминиевых сплавов, которые по своим контактным свойствам не уступают медным. Однако широкое внедрение алюминиевых сплавов затрудняет их пониженная по сравнению с алюминием проводимость.

В этой связи альтернативным и, на наш взгляд, оптимальным вариантом стабилизации контактных соединений является применение специальных электропроводящих смазок [4]. В 1998 году нами разработана принципиально новая электропроводящая смазка ЭПС - 98.

Смазка прошла многократную опытно-промышленную апробацию на предприятиях РАО “ЕЭС России”. При использовании смазки ЭПС-98 отпадает необходимость в применении других дефицитных и дорогостоящих средств стабилизации электрического сопротивления: медно-алюминиевых переходных деталей, тарельчатых пружин, металлопокрытий контактирующих поверхностей и т. д. Целесообразность применения смазки ЭПС-98 практически во всех контактных соединениях подчеркивает Информационное письмо РАО “ЕЭС России” № 15-02/705 от 21.11.02.

В соответствии с ГОСТ 10434 “Соединения контактные электрические. Классификация. Общие технические требования” и ГОСТ 17441 “Соединения контактные электрические. Приемка и методы испытаний” контактные соединения диагностируют, измеряя их электрическое сопротивление (параметрический отказ контактов) или определяя температуру нагрева соединений (аварийный отказ) [6].

Измерение малых электрических сопротивлений является весьма сложной технической задачей. Наиболее совершенным из серийно выпускаемых в настоящее время приборов является микроомметр Ф4104 (завод “Мегомметр”, г. Умань, Украина), позволяющий с достаточной точностью измерять сопротивление более 15 мкОм. Для измерения сопротивлений менее 15 мкОм нами разработан, изготовлен и сертифицирован измеритель малых электрических сопротивлений (ИМС). Измеритель является уникальным устройством, не имеющим отечественных и зарубежных аналогов, позволяющим измерять сопротивления от 0,02 до 500 мкОм.

Чаще всего применяемым методом диагностики состояния контактных соединений является визуальный контроль температуры, выполняемый дистанционными электротермометрами или различными индикаторами. Нами предлагается осуществлять контроль температуры соединений с помощью специальных термоиндикаторов. Термоиндикаторы ― это сложные вещества, которые при достижении определенной температуры резко изменяют свой цвет в результате химического взаимодействия компонентов. Изготавливаются они в виде наклеек необходимого размера с разным диапазоном температур (40―260 °С). Термоиндикаторы могут быть нереверсивные одноразовые или реверсивные многоразовые. Наклеиваться могут на любую поверхность, в том числе на вогнутую и выпуклую, как обычный стикер. Альтернативой термоиндикаторам являются термоиндикаторные композиции (краски), которые изменяют окраску на воздухе с изменением температуры поверхности. Обратимые термоиндикаторные композиции изменяют цвет с повышением и понижением температуры; необратимые ― только с повышением температуры, при охлаждении цвет не изменяется.

Диагностика контактных соединений с применением термоиндикаторов в сочетании с использованием смазки ЭПС - 98 обеспечивает требуемую надежность и пожаробезопасность контактных соединений и, следовательно, во многом способствует безопасной эксплуатации электроустановок.

Н. Н. Дзекцер

С.А.Н.О. «ИЭЦ», ООО “ИЭЦ-Контакт”, г. Санкт-Петербург, Россия